焊工常遇到的问题

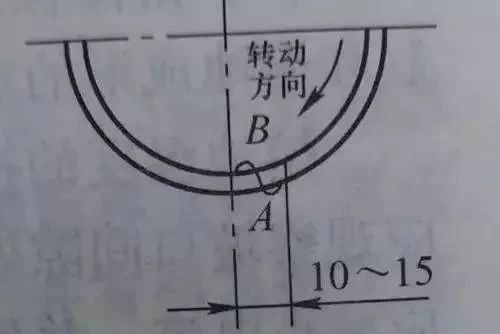

(1)防止坡口间隙较小产生气孔 气孔产生的原因是坡口间隙较小段存有残余的油脂、锈蚀及杂质。电流较小时熔池熔化不完全,熔池一次性成型过厚,焊接电弧过长。防止措施是在坡口间隙变化时改变走弧位置在中心线右侧10~15mm段,如图所示。

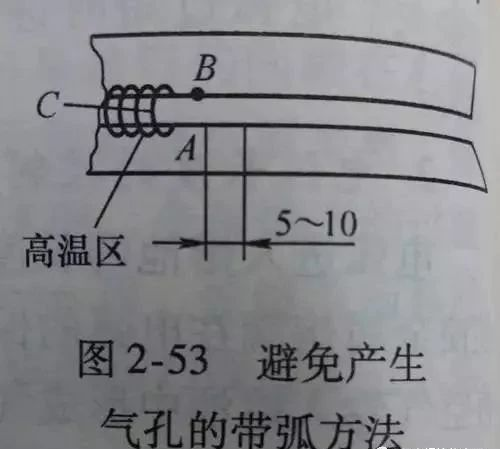

此时电弧行走于焊槽根部,先以直线形稍作前移5~10mm,在回带电弧坡口一侧,停留后用正月牙运条方式回推至熔池中心,使熔渣浮动后熔池的液体流至坡口间隙。然后带弧至坡口的另一侧稍作停留,再使电弧前移A、B两侧延伸点。呈直线型带弧前移动5~10mm后,从A、B两侧按同样方法形成熔池的厚度。焊接时,焊条与焊接方向所成角度为70~80度。

这种带弧方法因电弧前移5~10mm,焊槽内的杂质经过电弧的吹扫与熔化后,形成的熔池会在焊槽根部加厚成形,避免了焊槽根部杂质在电弧一次吹扫时熔池堆敷过厚而卷入熔池,形成气孔缺陷。因5~10mm段电弧前移距离较短,熔池的温度较高,电弧回带能使半熔化状态的熔渣迅速溢出,使坡口间隙较小段形成一种屏障保护。

(2)防止坡口间隙较大段产生气孔 气孔产生的原因是走弧的方法不正确,电弧前移,以坡口间隙的吹扫,而使熔滴过渡成形。为了防止这种情况发生,电弧引燃使熔池成形后从熔池的前方贴于坡口的一侧(如A侧),稍作前移5~10mm,在按原路回推熔池于坡口A侧熔合点(见图所示),并将电话吹向A点稍作停留,使熔渣外扩到坡口的间隙,再使电弧沿坡口一侧推向熔池中心C点的后方,使C点熔池稍稍延伸外扩。然后做带弧动作至坡口的另一侧B点,不做停留沿B点坡口的钝边前移5~10mm,再按来路后移回带至B点,稍作停留使熔渣液流至坡口间隙处,将B点熔池外扩面与A点熔合,再沿A测坡口面带弧至C点熔池的后方,稍作停留使熔池外扩延伸,最后做划弧动作带弧至坡口的另一侧A点,一次循环。

这种带弧方法,因采用段弧贴向坡口两侧钝边处的过流点,当熔滴过渡到熔池时大部熔渣先流至坡口间隙处形成屏障保护,使高温熔池液流至坡口间隙时,因屏障的保护而使有害物不能进入熔池之中,从而避免气孔的产生。

(3)屏障保护法运条 采用屏障保护法运条时,熔池温度的控制和熔池成形的观察如上图所示。

第一,当电弧沿坡口边线向熔池中心推进时,应观察坡口间隙处熔池下塌的趋势,如稍作回推熔池呈豁状下塌,则应减小电流,并使电弧的回推线从坡口两侧坡面稍作上移,将电弧回推熔池,不要带向熔池中心高温区。

第二,当电弧行至熔池的一侧B点时(见上图)稍作上推,使短弧过熔池中心至坡口的另一侧A点,使A侧熔池形成。

第三,中心熔池液流的延伸应保证在坡口两侧的A、B两点有金属液流过,这样可以避免中心熔池温度的上升。

第四,如果电弧回推时熔池反渣与金属液流动速度过慢,熔池的熔化点模糊,则应适当增大电流,在电弧回带于A、B两点停留后迅速带回熔池延伸过流点的上方,使熔池的温度增高,熔渣顺利流至坡口的间隙,熔池两侧的熔化可清晰观察。

电弧从坡口的边部做向熔池中心进弧的动作时,应观察熔渣的浮动线和金属液面的闪光,掌握电弧进入熔池的文职和停留的时间。

第一,如果中心熔池熔波滑动明显突出两侧,熔池两侧成形过凹,沟状成形处熔渣缓慢地浮动,则将电弧推进时应沿A侧的钝边线,如上图所示。使熔池增厚,并外扩A侧熔池延伸点和高温熔池中心。

第二,电弧沿A侧的边部稍作进弧后,再做划弧动作带弧至坡口的B侧,使B侧熔池成形,使熔池沿A、B两侧延伸。

第三,电弧沿坡口的两侧进弧,应保证一侧成形的厚度与另一侧成形厚度相近,使熔池表面的成形平整光滑。

URL: http://www.gddiangong.com/index.php/tezhong/ronghua/153.html

文章来源:http://www.gddiangong.com/index.php/tezhong/ronghua/153.html(转载请注明出处)

东培学堂小程序